Slabcooler ECO

Energispararen

Lechler Slabcooler ECO pneumatiskadysan tar det beprövade konceptet med Lechler Slabcooler till nästa nivå och möter den ökande efterfrågan på energieffektiv sekundärkylning vid gjutning av slabs.

Reducerad förbrukning av tryckluft - reducerad energiförbrukning - lägre driftskostnader

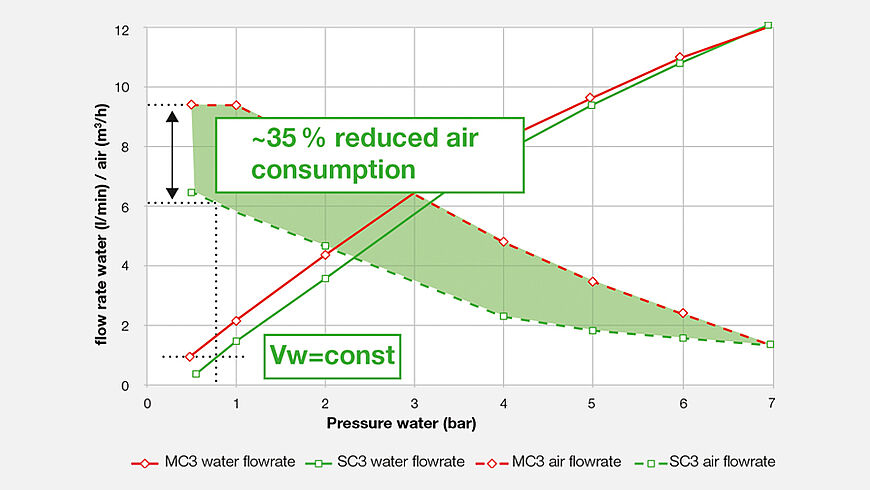

Förbrukning av tryckluft är den huvudsakliga kostnaden vid drift av sekundärkylsystem med pneumatiskadysor vid gjutning av slabs. Med konventionella pneumatiskadysor är förbrukningen av tryckluft och därmed energi mycket hög - speciellt vid låga gjuthastigheter när vattenflödet är lågt. För att minska tryckluftsförbrukningen har Lechler utvecklat Slabcooler dysan redan för den första generationen av gjutningsmaskiner för tunna slabs medan de konventionella Lechler Mastercooler dysorna huvudsakligen applicerades i gjutmaskiner för tjocka slabs.

Med sin förbättrade flexibilitet i kylkapaciteten ger Slabcooler ECO motsvarande sprayprestanda när det gäller sprayegenskaper från min. till max. vattentrycket medan förbrukningen av tryckluft har minskat avsevärt jämfört med en Mastercooler dysa av samma storlek.

Mastercooler (MC 3) och Slabcooler ECO (SC 3): Tryckluftsförbrukning.

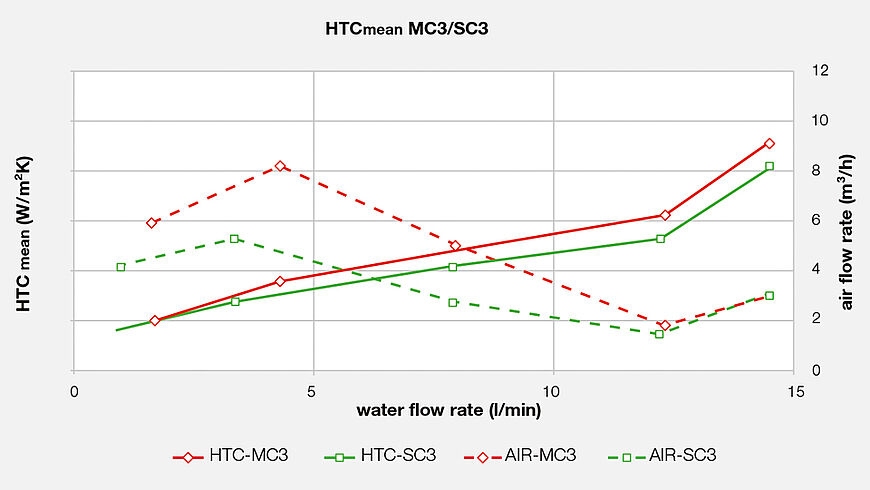

Mastercooler (MC 3) och Slabcooler ECO (SC 3): Tryckluftsförbrukning. Mastercooler (MC 3) och Slabcooler ECO (SC 3): HTC/Värmeöverföringskoefficient och Tryckluftsförbrukning.

Mastercooler (MC 3) och Slabcooler ECO (SC 3): HTC/Värmeöverföringskoefficient och Tryckluftsförbrukning.Slabcooler ECO – Överblick på fördelarna

- Reducerad tryckluftsförbrukning (TCO)

- Reducerad energiförbrukning

- Reducerad driftskostnad

- Reducerade CO2 utsläpp

- "Green Steel” produktion

- Konkurrenskraftigt pris / prestanda-förhållande

- ROI << 1 år

- ROI << 1 år

- Plug and spray

- Ingen ändring av segmentrör krävs

- Konvertering under regelbundet segmentunderhåll

- Beprövat koncept

- Hög driftsäkerhet

Slabcooler ECO = Femfaldig besparing: Lechler Slabcooler ECO är inte bara en energibesparande dysa tack vare dess betydligt lägre tryckluftsförbrukning. Den reducerar också koldioxidutsläpp och driftskostnader för tillförsel av tryckluft. Dessutom uppnås tidsbesparingar och riskminimering genom "plug and spray" (endast byte av dysa) eftersom inga större segmentrörledningsändringar krävs och befintliga dysor kan byggas om på begäran - utan ytterligare ansträngning.

Slabcooler ECO = Femfaldig besparing: Lechler Slabcooler ECO är inte bara en energibesparande dysa tack vare dess betydligt lägre tryckluftsförbrukning. Den reducerar också koldioxidutsläpp och driftskostnader för tillförsel av tryckluft. Dessutom uppnås tidsbesparingar och riskminimering genom "plug and spray" (endast byte av dysa) eftersom inga större segmentrörledningsändringar krävs och befintliga dysor kan byggas om på begäran - utan ytterligare ansträngning.