Types de pulvérisation

Quel est la forme de jet qui vous convient le mieux?

Au-delà des principes de pulvérisation monofluide et bifluide ou d'atomisation pneumatique, les différentes buses sont classées selon leur forme de jet. La présentation suivante vous en donne un aperçu.

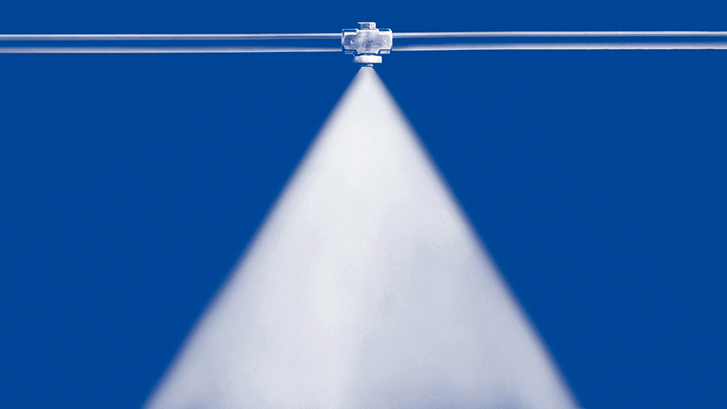

Pulvérisation pneumatique

Atomiseur pneumatique à jet plat

Les atomiseurs pneumatiques à jet plat forment un jet plat à gouttelettes extrêmement fines. Dans ce cas, des angles de projection de jusqu'à 80° sont possibles. Ces buses sont appropriées pour des applications requérant de fines gouttelettes et un large impact linéaire.

Atomisation pneumatique à cône plein

Les atomiseurs pneumatiques à cône plein sont privilégiées pour un recouvrement circulaire ciblé ou pour une plus longue portée. En règle générale, un angle de jet d'environ 20° à 30° produit un cône plein mince. De plus grands angles de jet sont possibles avec des embouts spécifiques à perforation multiple.

Jet à cône creux

Jet à cône creux et flux axial

L'alimentation en liquide de ces buses s'opère axialement. Le mouvement de rotation du liquide nécessaire à la formation du jet est généré par des rainures hélicoïdales ou des canaux inclinés. Les buses à cône creux et flux axial produisent les gouttelettes les plus fines que des buses entraînées par la pression du liquide peuvent générer. Dans ce contexte, on parle aussi de pulvérisation hydraulique.

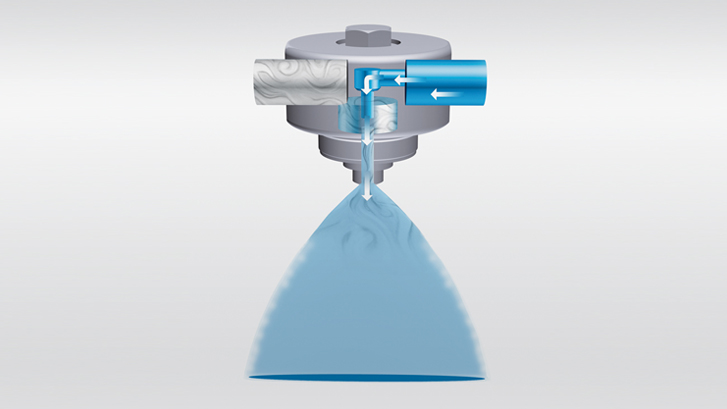

Jet à cône creux et flux excentrique

L'alimentation tangentielle en liquide dans l'espace de turbulence entraîne la rotation du liquide à pulvériser. Le film liquide qui se forme sur les parois a une incidence notable sur la taille des gouttelettes. Le mouvement rotatif du liquide est converti en vitesses tangentielle et axiale au niveau de l'embout de la buse. Il en résulte un écran liquide qui se dissout en très fines gouttelettes peu après la sortie. Cette configuration permet d'obtenir de grandes sections libres et assure l'anticolmatage.

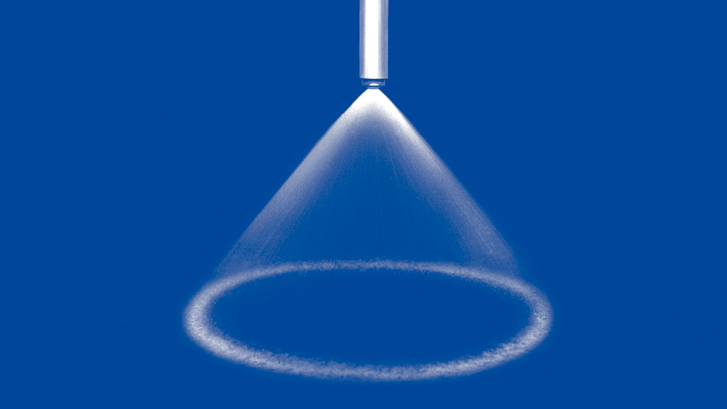

Jet à cône plein

Jet à cône plein et flux axial

Les buses à cône plein et flux axial assurent une distribution uniforme du liquide sur une surface circulaire. La turbulence est produite par un corps inséré dans la section de passage. Le dimensionnement et l'adaptation fonctionnelle de la turbulence et de la chambre de mélange déterminent le forme du jet, la répartition du liquide et la formation des gouttelettes. Les écoulements turbulents avec des composantes de différentes vitesses tangentielle et axiale produisent un spectre plus grossier de gouttelettes que celui obtenu avec des buses à cône creux similaires.

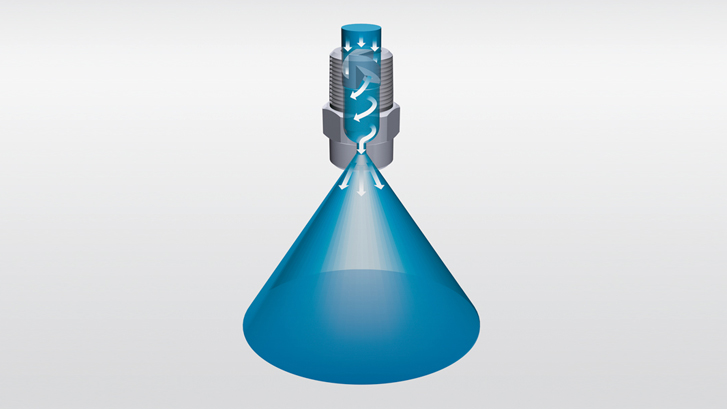

Jet à cône plein à flux tangentiel

Les buses à cône plein et flux tangentiel opèrent sans insert et offrent ainsi une garantie anticolmatage. Un fraisage spécialement adapté dans le corps de buse permet d'obtenir le forme du jet à cône plein. En conséquence, le liquide en rotation est dirigé précisément vers le centre du jet, assurant une extrême régularité de la distribution en surface avec un angle de jet d'une stabilité de pression hors pair.

Jet plat

Pulvérisation à jet plat

La forme du jet des buses à jet plat est une ligne bien définie en raison du sens d'écoulement interne. La largeur du jet varie en fonction de la géométrie de sortie. Les lignes d'écoulement du liquide se déforment à l'ouverture de sortie en jets plats et en éventail. Le corps plat du liquide se forme en sortie de buse et adopte une forme lamellaire à une distance croissante des buses puis se dissout en gouttelettes. Une distribution parabolique, trapézoïdale ou rectangulaire du liquide peut être obtenue grâce à une configuration spécifique des dimensions géométriques liées à l'utilisation.

Pulvérisation à jet plat avec des jets miroirs

La buse à jet miroir occupe une position particulière pour la pulvérisation à jet plat. Le jet plat est créé ici par déviation d'un jet plein sur une surface déflectrice extérieure. Les buses à jet miroir présentent une sécurité anticolmatage renforcée et produisent un jet bien défini.

Jet rectiligne

Buses à jet rectiligne

Le jet rectiligne et lisse peut être décrit comme le « jet originel » de la technologie des buses. En soi, la pulvérisation en jet plein n'est pas souhaitable, car l'objectif est de maximiser la puissance de jet au moyen de jets en faisceau. L'art du concepteur de buses est d'empêcher la dissolution d'un jet en gouttelettes, y compris en cas de jets plus longs.

Buses de soufflage d'air comprimé

Buses de soufflage d'air comprimé sur toute la surface ou de manière ponctuelle

Les buses de soufflage d'air comprimé sont utilisées pour l'application concentrée et ciblée d'air ou de vapeur saturée. L'air comprimé est indispensable pour le séchage, le refroidissement, le nettoyage, le transport, le nettoyage ou le mélange dans les applications industrielles et artisanales. L'utilisation d'air comprimé est néanmoins associée à des coûts et des émissions sonores élevés. Le type de buses employé est donc un facteur déterminant.

Buses pour le nettoyage de réservoirs

Têtes de lavage rotatives

Ces têtes de lavage sont utilisées pour des contenants allant du petit réservoir à la grande cuve. Les têtes rotatives de nettoyage) sont mises en rotation par le liquide de nettoyage et assurent un nettoyage intégral et exhaustif. L'entraînement est opéré par des buses spécialement alignées, une roue de turbine ou une transmission. Grâce à l'impact répété sur les parois intérieures des réservoirs, les têtes rotatives atteignent un excellent résultat de nettoyage.

Têtes de lavage fixes

Les têtes de lavage fixes sont principalement utilisées pour le simple rinçage de petits récipients. La plupart des têtes de lavage opèrent à basse pression dans les cuves et réservoirs.