Glödskalsbrytning

Förbättring av kvalitet och effektivitet genom effektiv glödskalsbrytning

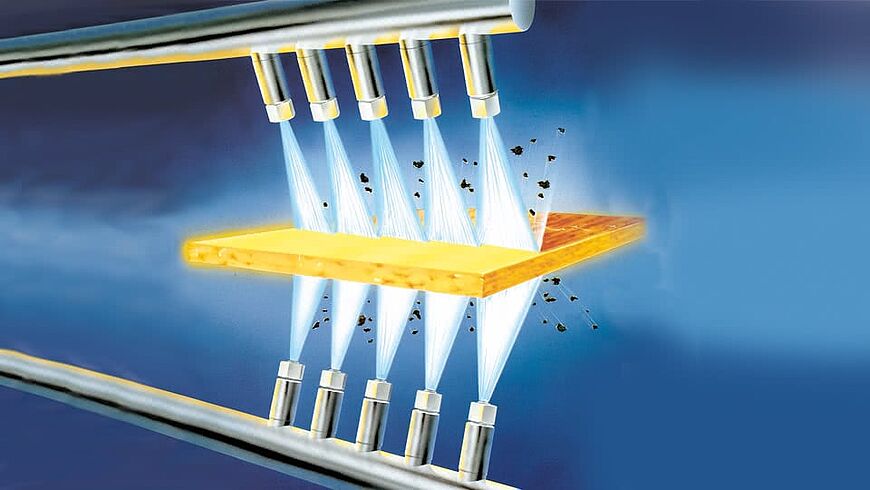

När det gäller varmvalsning av stål beror kvaliteten på de valsade metallytorna i stor utsträckning på effektiv glödskalsbrytning. För att undvika ytskador avlägsnas därför järnoxidskikt från den heta stålytan genom högtrycksvattensprayning före varmvalsningen. Valet av dysan och deras optimala arrangemang i processen är därför en nyckelfaktor. Samtidigt möjliggör detta potentiella energibesparingar, vilket motverkar stigande energikostnader eller är resultatet av ekologiska överväganden.

Dysans anslagsenergi är speciellt viktig för glödskalsbrytningen. Det höga anslaget på glödskalsdysorna åstadkomms av deras specifika design som flatstråledysor med en synnerligen tunn spray. För detta används speciella dysor i kombination med strålriktare. Lechlers glödskalsbrytningsdysor är välkända under namnet SCALEMASTER och ger optimala förhållanden för hög produktkvalitet, låga underhålls kostnader och litet slitage på valsen.

Den hydro-mekaniska glödskalsbrytningsprocessen

I de hydro-mekaniska glödskalsbrytningsprocesserna är sprayprofilerna formade av speciella dysor som är installerade på sprayramper i en så kallad spraybox. Produkterna (slabs, strip, billets, blooms, beam blanks, osv.) åker igenom denna box. Arbetstrycket är mellan 80 och 450 bar.

Eftersom gränssnittsbindningen mellan skalet och stålytan kan vara väldigt olika är ett korrekt arrangemang av glödskalsbrytningsdysorna av största vikt för att uppnå bästa resultat. Upplägget av glödskalsbrytningssystemet inkluderar dysparametrarna och dysarrangemanget. Båda har ett mycket stort inflytande på faktorerna i glödskalsbrytningen. Anslagsenergin, som vattnet i glödskalsbrytningen ger på ytan, är det viktigaste kriteteriet för att mäta effektiviteten på en glödskalsbrytningsdysa. Detta utrycks i N/mm2.

Lechler SCALEMASTER glödskalsbrytningsdysor

De största kraven på ytkvaliteten på valsat stålmaterial i kombination med en ytterligare minskning av mängden energi som används kan endast uppnås genom att använda state-of-the-art glödskalsbrytningsdysor.

- MicroSCALEMASTER med de minsta måtten, för att installeras i små utrymmen

- SCALEMASTER ECO+ med ett högre anslag för bättre glödskalsbrytning

- Water Stop Valve för Scalemaster dysor, för att stoppa vattenflödet vid lägre tryck

Översikt över produkterna

Lechler SCALEMASTER glödskalsbrytningsdysor

Lechler SCALEMASTER glödskalsbrytningsdysor säkerställer bästa ytkvalitet och låg energiförbrukning.

Tekniska rapporter